Banebrytende produksjonsmetode for mønsterkort basert på additiv produksjon

Tyske InnovationLab, som opererer under slagordet «fra lab til fabrikk», melder at de har oppnådd et gjennombrudd innen additiv produksjon av mønsterkort, som vil møte høyere miljøstandarder for elektronikkproduksjon samtidig som kostnadene reduseres.

Denne artikkelen er 2 år eller eldre

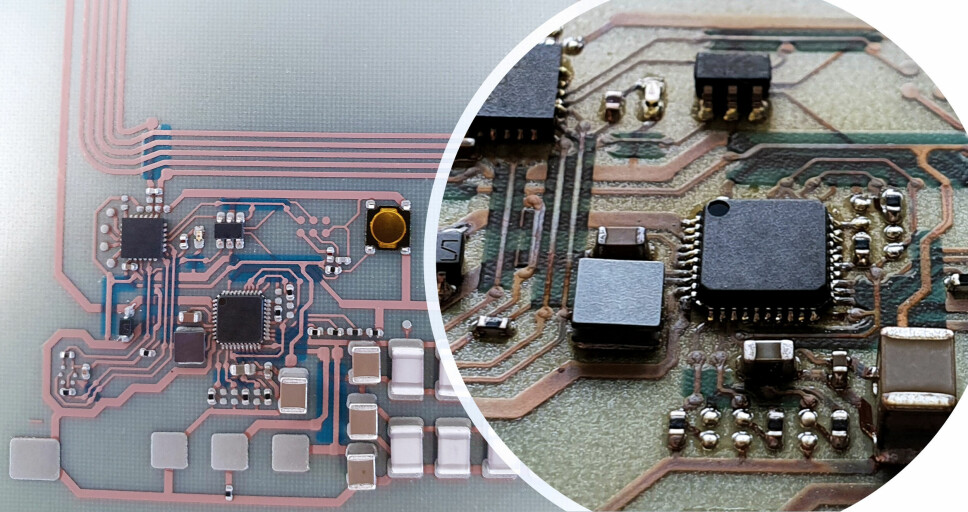

Innenfor forskningsprosjektet SmartEEs2, finansiert av Horizon 2020, har InnovationLab og partneren ISRA utviklet en ny produksjonsprosess for kobberbaserte loddbare kretser. Kretsene er screen-trykt og er kompatible med konvensjonelle loddeovn-prosesser.

Å produsere trykt elektronikk er en additiv prosess som ikke bruker giftige etsemidler, og kjører ved relativt lave temperaturer på rundt 150°C, og reduserer dermed energiforbruket. Dessuten er substratene som brukes i additiv mønsterkort-produksjon opptil 15 ganger tynnere sammenlignet med konvensjonelle teknikker, noe som reduserer materialforbruket og betyr at produksjonsprosessen har mindre avfall.

InnovationLab har så langt produsert en fysisk prototype, som inkluderer alle de viktige blokkene til en smart etikett. Den bruker kobberblekk for å sikre høy ledningsevne. Komponentmontering kan gjøres i en konvensjonell reflow-loddeprosess, som gjør det mulig for produsenter å bytte til den nye teknologien uten å investere i nytt utstyr.

Flerlagslagsutskrift, metall og dielektrisk, ble brukt til å produsere målfunksjonaliteten: En laveffekt temperatursensor og logger, et NFC-kommunikasjonsgrensesnitt via en trykt antenne, og et kompakt batteri som lades fra en trykt solcelle, noe som gjør enheten fullstendig selvforsynt. Den nye prosessen kan produsere både standard og fleksible mønsterkort med inntil fire lag og kan brukes i produkt- og prosessutvikling for hybridelektronikk.

– Dette er en toppmoderne produksjonsprosess som vil redusere kostnadene og redusere logistiske avhengigheter av leverandører, samtidig som det gir tre viktige fordeler for miljøet: Mindre forbruk av materialer, bruker mindre energi og produserer mindre avfall. Innen utgangen av dette året forventer vi å ha skalert denne prosessen til høye volumer, og møte kundenes krav om en million loddbare spor eller mer, sier Dr. Janusz Schinke, leder for trykt elektronikk ved InnovationLab

SmartEEs2 er et europeisk prosjekt som er finansiert av EUs Horizon 2020 forsknings- og innovasjonsprogram. Målet er å gi akselerasjonsstøtte til innovative selskaper for integrering av fleksible og bærbare teknologier, og dermed hjelpe europeisk industris konkurranseevne.