Kraftelektronikk:

SiC som nøkkelteknologi

Halvledere i silisiumkarbid – den neste nøkkelteknologien for elektriske kjøretøy og solcelleinvertere

Det kan ikke være tvil om at vi som samfunn må gå over til bærekraftige alternativer, med stadig økende væruregelmessigheter og krympende polarkapper som gir klare bevis på de økende effektene av klimaendringer. Men å gå bort fra fossilt brensel viser seg å være utrolig vanskelig, og skiftet mot grønn teknologi skaper en rekke tekniske utfordringer. Enten det gjelder produksjon som skal holde tritt med de raskt voksende markedene eller nye løsninger som sliter med å matche produksjon av eksisterende systemer, må disse problemene overvinnes hvis vi skal la oljen tilhøre fortiden.

Innovasjon på komponentnivå

For applikasjoner som elektriske kjøretøy (EV) og solcellepaneler, står ingeniører overfor ytterligere utfordringer med følsomme elektroniske komponenter som må sørge for kontinuerlig, pålitelig drift i tøffe miljøer. For å fremme bruken av disse bærekraftige løsningene trenger vi innovasjon på komponentnivå for å bidra til å heve den generelle systemeffektiviteten samtidig som vi gir økt robusthet. Noe som raskt kommer i fremste rekke som en teknologi som er i stand til å levere disse nødvendige fremskrittene, er silisiumkarbid (SiC) halvledere.

Hva er SiC halvledere?

Som en del av tredje generasjon halvlederteknologi, har SiC-løsninger et bredt båndgap (WBG) og leverer høye ytelsesnivåer. Dette større energigapet mellom lagene (sammenlignet med tidligere generasjoner halvledere) øker energinivået som kreves for å svitsje halvlederen fra isolerende til ledende. Til sammenligning krevde første og andre generasjons halvledere verdier på mellom 0,6 eV og 1,5 eV for å svitsje, mens tredje generasjon har verdier fra 2,3 eV til 3,3 eV. Når det gjelder ytelse, viser WBG-halvledere en ti ganger høyere sammenbruddsspenning og blir mindre aktivert av termisk energi. Dette betyr høyere stabilitet, økt pålitelighet, bedre effektivitet gjennom redusert effekttap og et mye høyere temperaturtak.

For produsenter av elbiler og invertere (frekvensomformere) som krever utmerket høy effekt, høy temperatur og høy frekvens, representerer SiC-halvledere en spennende fremtid. Men i praktiske termer, hvordan realiseres denne ytelsen, og hvordan er halvlederindustrien klar til å holde tritt med den potensielle etterspørselen?

SiC for elbiler

I en elbil (EV) og det medfølgende ladenettverket er høyytelses halvledere kjernen i alt fra AC-DC-ladestasjoner til DC-DC-hurtigladere, motoromformersystemer og kjøretøyets høyspennings DC-til-lavspent-DC transformatorer. Det er disse systemene SiC-halvledere vil kunne optimalisere, og gi økt effektivitet, høyere ytelsestak og raskere svitsjing, og bidra til raskere ladetider, samt en bedre utnyttelse av batterikapasiteten. Dette kan tillate en økning i EV-rekkevidden eller en reduksjon i batteriets størrelse, redusere kjøretøyets masse og produksjonskostnader, samtidig som ytelsen forbedres og slik bidrar til mer utbredt bruk.

Tøft miljø

Til tross for at de opererer “kjøligere” enn deres ICE-drevne motparter, representerer elbiler fortsatt et utrolig tøft miljø for kraftelektronikk, der termisk styring er en nøkkelfaktor for designere. For mange tidligere silisium- og IGBT-enheter (bipolare transistorer med isolert port) kan driftsforholdene inne i en elbil føre til feil innenfor kjøretøyets forventede levetid. Med SiC-løsninger er den termiske grensen betydelig høyere og termisk ledningsevne er 3 ganger høyere i gjennomsnitt, noe som muliggjør en enklere overføring av varme til omgivelsene. Dette betyr økt pålitelighet, noe som tillater en reduksjon i kjølekravene, reduserer vekten ytterligere og fjerner hensyn til pakketeknologi.

Økende spenning

Den forbedrede toppspenningsklassifiseringen og overspenningskapasiteten gitt av SiC-teknologi støtter også produsenter som tar sikte på å redusere ladetider og kjøretøyvekt. Vanligvis har de fleste elbilers infrastruktur vært i området 200 V til 450 V, men bilprodusenter søker ytterligere ytelsesgevinster ved å gå over til 800 V. Det første kjøretøyet som implementerte denne endringen var Porsche Taycan på premiumnivå, men flere produsenter følger etter – med Hyundais nylig annonserte Ioniq 5 som nå har 800 V-lading, til en betydelig lavere utsalgspris.

Flere fordeler

Men hva er årsaken bak dette grepet? Vel, 800 V systemer gir flere fordeler, som raskere ladetid, en reduksjon i kabelstørrelse (på grunn av lavere strøm) og en reduksjon i ledningstap, som alle sparer produksjonskostnader og forbedrer ytelsen. For øyeblikket er hurtigladesystemer avhengige av dyre vannkjølte kabler, som demed kan elimineres, mens mindre kabler i kjøretøyer vil spare betydelig vekt og øke kjøretøyets rekkevidde. For noen er overgangen til 800 V avgjørende for å skape ytelsesgevinsten som trengs for å overbevise forbrukere om å ta i bruk elbiler, men denne utviklingen er bare mulig gjennom å bruke SiC-halvledere. Eksisterende andregenerasjons halvledere mangler rett og slett ytelsen og påliteligheten til å operere ved slike spenninger innenfor det tøffe miljøet til elbiler og deres ladeinfrastruktur.

SiC for bærekraftig energiproduksjon

Utover elbiler er det flere voksende sektorer som vil dra nytte av ytelsen levert av den nye generasjonen SiC-halvledere. Fornybar energi vokser raskt, og som et resultat av dette får sol-/vindparkinvertere og desentraliserte energilagringsløsninger (ESS), som begge er avhengige av halvlederteknologi, en anslått årlig vekstrate (CAGR) på henholdsvis 13 % og 17 % (kilde: Global Solar Central Inverters Market 2022-2026).

Solcelleanlegg

I et lignende trekk knyttet til EV-markedets endring oppover i kjøretøyspenning, gjør SiC-teknologi det mulig for store solcelleanlegg, eller solfarmer, å øke strengspenningen. Eksisterende installasjoner opererer typisk ved 1000 V til 1100 V, men nyere sentrale vekselrettere som utnytter SiC-halvledere vil muliggjøre 1500 V. Dette gir mulighet for en reduksjon i strengkabelstørrelsen (ettersom strømmen er lavere) og i antall vekselrettere, ettersom hver enhet tillater et større antall solcellepaneler. Reduksjon av antall omformere og kabelstørrelse, som utgjør noen av de større maskinvareutgiftene i solfarmer, kan redusere de totale prosjektkostnadene betydelig.

Lavere tap

Fordelene som SiC-teknologi gir til fornybare energiapplikasjoner strekker seg utover bare å støtte høyere spenninger. For eksempel viser onsemis 1200 V EliteSiC M3S MOSFETer opptil 20 % reduksjon i strømtap i harde svitsjapplikasjoner, slik som de man ser i solcelle-omformere, sammenlignet med bransjeledende konkurrenter. Slike besparelser kan ha en betydelig innvirkning når du tar i betraktning omfanget av de berørte operasjonene – bare i Europa er det 208,9 GW solenergiparker (kilde: Global Solar Central Inverters Market 2022-2026).

Pålitelighet

Når det gjelder pålitelighet, representerer solparker og offshore vindkraft utrolig utfordrende miljøer for elektriske komponenter, og det er i disse omgivelsene SiC-teknologien igjen vil utkonkurrere eksisterende løsninger. Ved å tillate høyere temperaturer, spenninger og effekttettheter kan ingeniører designe mer pålitelige, mindre og lettere systemer enn eksisterende silisiumløsninger. Inverterkapslinger kan reduseres, og mange omkringliggende elektroniske og termiske styringskomponenter elimineres. Mens den høyere frekvensen for SiC tillater mindre magneter, reduserer systemets kostnad, vekt og størrelse ytterligere.

Utfordringer for halvlederproduksjonen

Det er klart at for elbiler og bærekraftig energiproduksjon representerer SiC-halvledere en trinnvis forbedring i omtrent alle aspekter. Godt implementerte SiC MOSFETer og -dioder kan forbedre effektiviteten til en hel operasjon, samtidig som de reduserer designhensynene, og i mange tilfeller reduserer de totale prosjektkostnadene. Men som med all banebrytende teknologi, vil det være stor etterspørsel. Et spørsmål for mange elektronikkingeniører er om SiC-produksjon er klar for utbredt bruk, og om produksjonen vil forbli pålitelig ettersom mengdene øker.

Sjeldent materiale

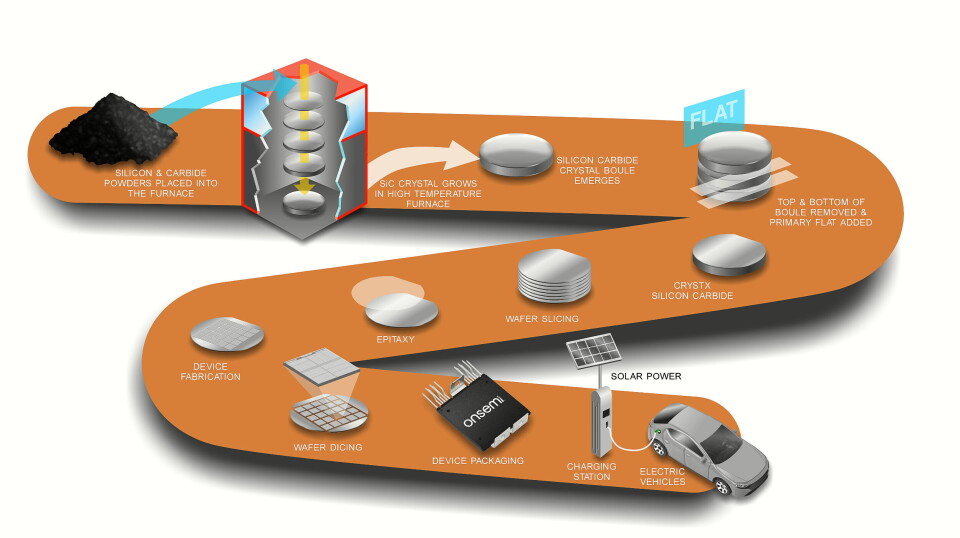

I bunn og grunn er et av hovedproblemene med SiC dens konstruksjon. Mens silisiumkarbid er i overflod i verdensrommet, er materialet dessverre utrolig sjeldent på jorden. Så det må syntetiseres ved å kombinere silikasand og karbon i en grafitt elektrisk motstandsovn ved temperaturer mellom 1600 °C og 2500 °C. Denne prosessen utvikler en SiC-krystallkule, som trenger ytterligere maskinering for til slutt å forme en SiC-halvleder. Hvert trinn i produksjonen krever utrolig tett kvalitetskontroll for å sikre at sluttproduktet oppfyller strenge teststandarder. For å opprettholde kvaliteten har onsemi tatt i bruk en unik tilnærming. Som bransjens eneste ende-til-ende SiC-produsent kontrollerer de hvert trinn i prosessen fra underlaget til den endelige modulen (Figur 2).

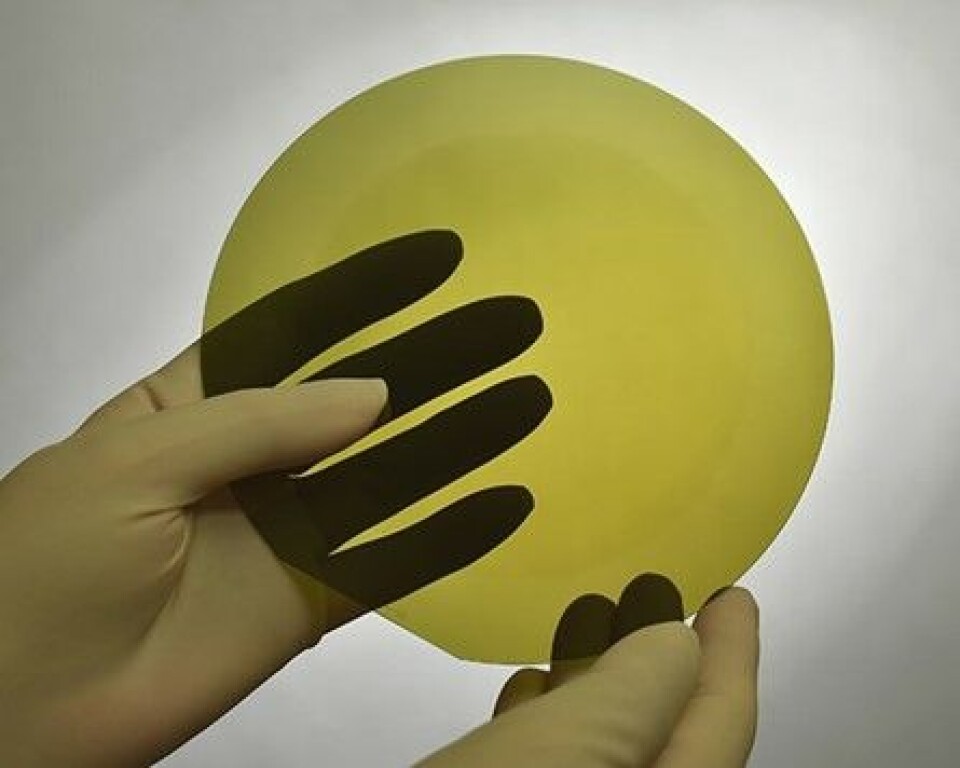

I selskapets anlegg kombineres silisium og karbon i ovner før de CNC-maskineres til sylindriske pucker og deles i tynne skiver. Avhengig av den nødvendige sammenbruddsspenningen, dyrkes et spesifikt epitaksisk skivelag (figur 3) før skiven kuttes i individuelle brikker og pakkes. Ved å kontrollere prosessen fra start til slutt, har onsemi vært i stand til å skape et utrolig effektivt produksjonssystem klar for den økende etterspørselen etter SiC.

Mens onsemi utnyttet sin erfaring fra å produsere silisiumbaserte teknologier, er det mange utfordringer som er spesifikke for SiC-materialer som må verdsettes for å garantere et høykvalitets og robust sluttprodukt. For eksempel måtte mange aspekter av eksisterende industristandarder designet for silisiumteknologi overskrides for å skape et pålitelig sluttprodukt. Å forstå eventuelle potensielle feilmekanismer er nøkkelen til å opprettholde kvalitet, og gjennom omfattende samarbeid med universiteter og forskningssentre, var onsemi i stand til å identifisere karakteriseringen og påliteligheten til SiC under en rekke forhold. Resultatet av forskningen var en omfattende metodikk som kunne brukes på alle onsemis SiC-prosesser.

SiC – rett teknologi til rett tid?

For at bærekraftige teknologier skal ha den reelle virkningen som er nødvendig for å hjelpe oss med å nå globale klimamål, er effektivitet, pålitelighet og kostnadseffektivitet nøkkelen. Historisk sett har det vært nesten umulig å finne løsninger på komponentnivå som kan levere på alle tre, men for mange applikasjoner er dette det som tilbys med SiC-teknologi. Mens global forsyningsmangel har bremset SiC-halvledernes ankomst noe, er det klart at vi nå kommer til å se et raskt opptak i teknologien.

Det er fortsatt utfordringer som storskala SiC-adopsjon vil møte, slik som at halvlederprodusenter holder tritt med etterspørselen og sikrer at påliteligheten opprettholdes. Men gjennom samarbeid og forskning, som det onsemi har foretatt, bør industrien være i stand til å sikre at standarder holdes høyt og produksjonseffektivitet optimalisert. Når det gjelder utrulling, er det viktig å huske at første og andre generasjons halvledere fortsatt vil ha sin plass. For implementeringer som noen logiske ICer og RF-brikker er den høye ytelsen til SiC sannsynligvis ikke garantert, men for applikasjoner som elbiler og solenergi har vi en følelse av at SiC-teknologien vil vise seg å være revolusjonerende.