Mechatronics Innovation Lab

Vi er her for industrien

MIL, eller Mechatronics Innovation Lab i Grimstad, har én målsetting: Å være tilgjengelig for industrien. Jammen har de mye å by på også.

Denne artikkelen er 2 år eller eldre

MIL ble stiftet i 2015 av Universitetet i Agder. I 2017 ble de også partner med det norske katapult-senteret Future Materials. Idag er MIL et nasjonalt senter for innovasjon og teknologi innen robotikk, kunstig intelligens, AR/VR, industriell 3D-printing og teknologikvalifisering.

Bør tenke mer på automatisering

– Fra vårt ståsted synes jeg det er litt for lite som skjer på industrisiden – det er fullt mulig å automatisere mer, mener Lene Merethe Liodden, daglig leder i MIL. – Vi ser også gjerne flere oppstartsbedrifter som baserer sin forretningsidé på mekatronikk og automatisering, legger hun til. – Vi er en smeltedigel for både etablerte og gründere, og med vår fokus er dette også et sted for bredere perspektiv når et produkt skal utvikles. Ikke minst fordi man også må tenke produksjon og produserbarhet.

Bidra til konkurransekraft

MIL ble etablert med det formål å øke virksomheters konkurransekraft gjennom bruk og forståelse av ny teknologi. Gjennom involvering og tilskudd fra privat næringsliv og det offentlige har MIL bygd opp det de mener er Norges største og heftigste teknologilab. Dette samarbeidet mellom industri, akademia og offentlig sektor har gjort at MIL i dag er en teknologisk hub av internasjonal standard.

Oppdatert og med stor bredde

MIL tilbyr teknologi, testutstyr og kompetanse for innovasjon innen mekatronikk og tilhørende fagdisipliner, slik som robotikk, sensorikk, autonomi, kunstig intelligens, virtuell virkelighet og industriell 3D print. Som partner i katapultenFuture Materials , deltar de med utstyr og kompetanse innen materialutvikling. MIL er en del av den nasjonale infrastrukturen for innovasjon, pilot-testing, eksperimentell utvikling av industrielle produkter, systemer og tjenester for introduksjon i markedet.

Heftig utstyr

Vi har jo ikke besøkt alle norske industribedrifter, men klimakammeret til MIL må være en av de største i landet. Det mener de selv også. I kammeret på 40 kvadratmeter kan du få inn en liten bil, en stor motor, solceller, komponenter som skal ut i rommet eller under vann, eller annet utstyr som må testes for varierende og krevende miljøer, under det som er teknologikvalifisering. Temperaturen kan skrus opp til +80 °C, og ned til -70 °C, og luftfuktigheten kan ligge mellom 10 og 95%.

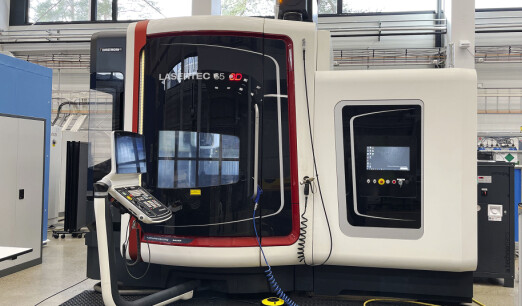

Jatakk, begge deler

En annen maskin som tiltrakk vår oppmerksomhet var hybridmaskinen DMG Mori Lasertec 65 3D hybrid (se fakta-sak under). I følge MIL er dette en teknologi man kommer til å se hos flere mekaniske verksteder fremover. Betegnelsen hybrid betyr at den er en kombinasjon mellom additive og subtraktive produksjonsverktøy, altså 3D-print og maskinering i én og samme maskin. En ting er at man kan skifte mellom funksjonene, men i samme oppsett kan man for eksempel printe en metalldel og så klargjøre delen ved å gjøre overflaten glatt med maskineringsdelen. Eller, legge til overflater og belegg, for eksempel mot korrosjon eller annen forsterkning, på en eksisterende komponent.

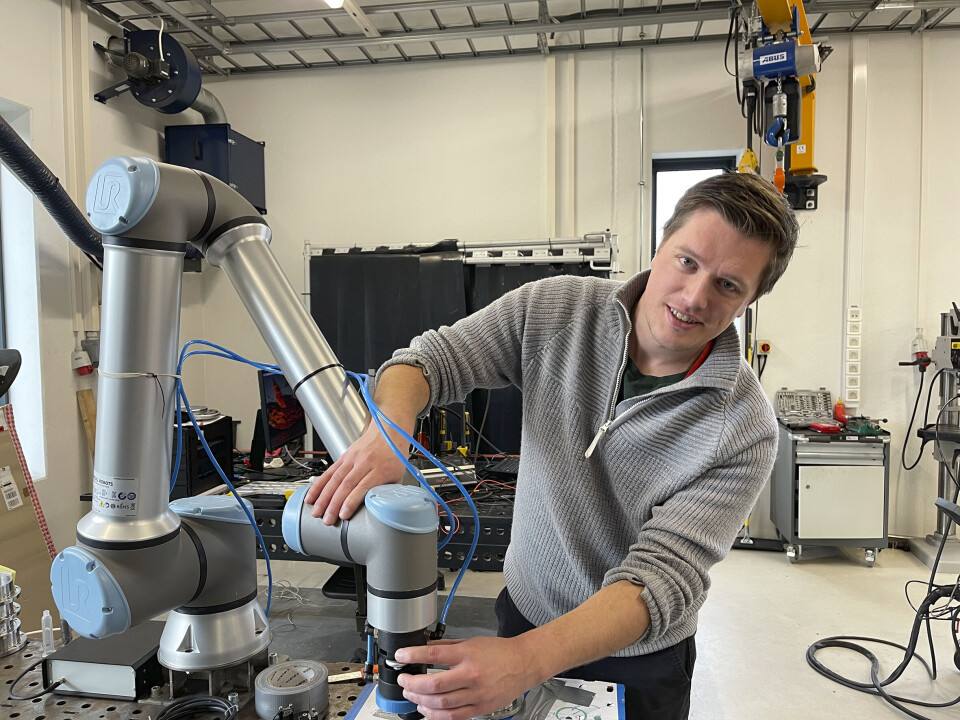

Roboter

I robotburet er det et stort utvalg av roboter i alle klasser, fra store industriroboter til samarbeidsroboter (coboter). Hit kan man komme for å bli kjent med, eller til og med låne, utstyr. Vi skal heller ikke glemme at avdelingen jobber med alt fra robotsyn til kunstig intelligens.

3D

3D-print har definitivt kommer for å bli, og også her er utvalget stort. I tillegg kan de, i samarbeid med Future Materials, lage legeringer og blandinger av de fleste metaller. De bearbeider også knust metall, ved å bryte det ned til «kuler» i µm-størrelse. I stallen har de printere for metall, polymer og kompositt, resin og herdeplast og betong – det som ser ut til å bli det neste store. For ordens skyld, dette er i tillegg til hybridmaskinen.

Kunstig intelligens

AI:Hub er et pågående prosjekt som har som mål å øke bruken og initiativet rundt kunstig intelligens. Gjennom AI:Hub hjelper de bedrifter med å ta i bruk teknologien og til å starte pilotprosjekter og implementering. Her, som med all annen automatisering, er det viktig å koble bedriftenes domenekompetanse med eksperter fra forskning eller kompetansemiljøer.

– Det blir helt feil å innføre teknologi før du har tenkt hva på hva du vil oppnå – den skal jo være til hjelp til forbedringer og effektivisering av det du allerede kan, understreker Liodden. – Det er det viktigste vi kan bidra med: Veilede, legge til rette for og vise hvilke muligheter man har med ny teknologi – til beste for virksomheten. Og for å klippe fra MILs «Vårt oppdrag»: Vi forstår markedets behov og skal styrke våre kunders konkurransekraft gjennom innovasjon og tilgang til ny teknologi og spisskompetanse.

Det er bare å komme

Inntrykket vi fikk etter vårt besøk er at her finnes det kompetente folk som ønsker alle bedrifter velkommen til å lære og utforske, enten det er store industribedrifter eller gründere. Uansett vil de lære noe nytt og få hjelp til veien videre.