Automatisering:

Posisjonsdeteksjon med høy nøyaktighet

Med stadig flere roboter og koboter i ulike roller i produksjonen, blir nøyaktige vinkelposisjonsmålinger stadig viktigere.

Denne artikkelen er 2 år eller eldre

En drivkraft for den pågående fjerde industrielle revolusjonen (I4.0) er utbredelsen av roboter og koboter for å øke effektiviteten og sikkerheten i den økende automatiseringen. For å sikre nøyaktig styring av sluttoppgaver, som å plukke og plassere gjenstander på et samlebånd eller sikre tryggheten til operatørene, må nøyaktige vinkelposisjonsmålinger være tilgjengelige for hvert rotasjonspunkt.

Roboter og nøyaktighet

Faktisk er nøyaktigheten til en robots sluttfunksjonalitet i det lange løp begrenset av den akkumulerte nøyaktigheten som oppnås i hvert bevegelige ledd. Siden de kan gi høy nøyaktighet, brukes optiske kodere regelmessig i industrielle applikasjoner for å gi rotasjonsposisjon. Imidlertid er optiske kodere dyre, har en stor BOM, og ytelsen deres blir forringet av tilstedeværelsen av forurensninger og vibrasjoner, som er vanlige i industrielle miljøer. På den annen side er induktive roterende kodere immune mot disse faktorene og er rimeligere; Induktive kodere har imidlertid tradisjonelt ikke gitt samme ytelsesnivå. Av denne grunn har deres anvendelse hovedsakelig vært begrenset til bilapplikasjoner som ikke trenger høy nøyaktighet. I denne artikkelen gjennomgår vi de viktigste ytelsesspesifikasjonene for roterende kodere før vi presenterer en innovativ induktiv sensor som nå oppnår nøyaktighetsnivåer som kan sammenlignes med dens optiske ekvivalenter.

Valg av koder

En roterende koder måler vinkelposisjonen til en aksel og konverterer den til en digital verdi. Når du velger en koder for en applikasjon, er nøkkelfaktorer oppløsningen (i bits), nøyaktighet (i buesekunder), repeterbarhet, latens, hastighet (RPM) og størrelsen på sensoren (diameter i mm). Å forstå de forskjellige avveiningene mellom forskjellige underliggende koderteknologier vil hjelpe til med valg av koder.

Oppløsning: Oppløsningen bestemmes av det totale antallet posisjonskoder rundt en hel omdreining. Gitt et begrenset antall koder i en rotasjon, er endringen fra en posisjonsavlesning til den nest nærmeste derfor den minste detekterbare endringen i posisjon. Oppløsningen til en absolutt koder uttrykkes vanligvis i bits. En vanlig misforståelse om kodere er at en høyere oppløsning forbedrer nøyaktigheten til et system. Det er viktig å være klar over at økt oppløsning ikke nødvendigvis øker nøyaktigheten. Det er mulig – og vanligvis ganske sannsynlig – for en koder å ha en oppløsning godt over nøyaktigheten.

Nøyaktighet: Kodernøyaktighet er et mål på avviket mellom utgangsverdien til koderen og den faktiske posisjonen til akselen som måles. Kodernøyaktighet måles vanligvis i grader, bueminutter eller buesekunder. Standardkodere har en nøyaktighet på rundt 2,5 bueminutter (en tredjedel av en grad) eller bedre, mens avanserte presisjonskodere kan ha nøyaktighet ned til 5 buesekunder (0,0014 grader). Mange industrielle robotapplikasjoner krever en nøyaktighet på 50 buesekunder eller bedre.

Repeterbarhet: Repeterbarhet uttrykker hvor konsekvent et system kan reprodusere en måling når akselen går tilbake til samme posisjon etter annen bevegelse. Enhver forskjell i målt utgang for samme fysiske posisjon måles som en repeterbarhetsfeil og uttrykkes vanligvis i buesekunder.

Latens: En annen parameter å vurdere når du velger en koder er trinnresponsen og latensen til systemet. Latens (forsinkelse), vanligvis uttrykt i mikrosekunder, er tidsrommet fra initiering av en posisjonsmåling til overføring av den beregnede posisjonen til hovedkontrolleren. Med andre ord, hvis masteren spør koderen hva posisjonen er, hvor lang tid tar det å få svar?

Hastighet: Gitt den begrensede båndbredden til elektronikken som brukes til å registrere og behandle de innkommende signalene fra sensortransduseren, er det grenser for hastigheten en aksel kan rotere samtidig som den får nøyaktige posisjonsmålinger. Ved en viss akselhastighet kan ikke sensorelektronikken følge med lenger.

Størrelse: Størrelsen på en posisjonssensor er en viktig betraktning i prosessen med å velge koder, ettersom forskjellige sluttapplikasjoner har varierende størrelsesbegrensninger. Det er viktig å merke seg at nøyaktigheten vanligvis skalerer med diameteren til sensoren.

Transdusertype: De vanligste koderne bruker optiske, induktive eller magnetiske transdusere for å konvertere vinkelrotasjon til et elektrisk signal som kan behandles og konverteres til en digital måling. Optiske kodere er de mest nøyaktige og magnetiske kodere er minst nøyaktige, med nøyaktigheten til induktive kodere som historisk sett faller mellom de to andre, men med en betydelig overlapping i hver retning. Jo høyere nøyaktighet en optisk koder har, jo høyere kostnad. Kunder må balansere krav til nøyaktighet mot systemkostnadene, så vel som andre faktorer som pålitelighet, brukervennlighet og vedlikehold for å finne den optimale løsningen for deres behov.

Induktive kodere

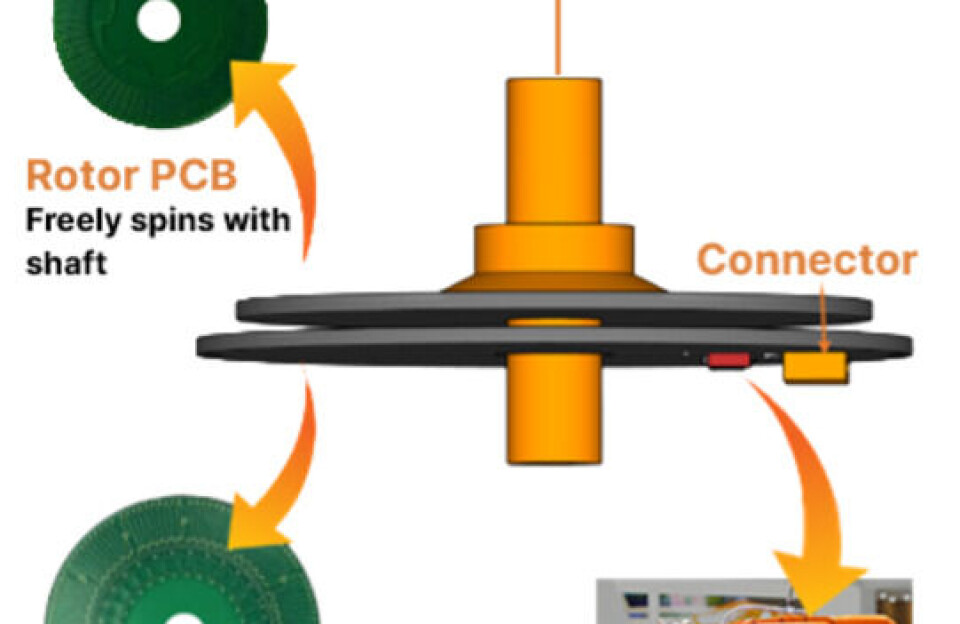

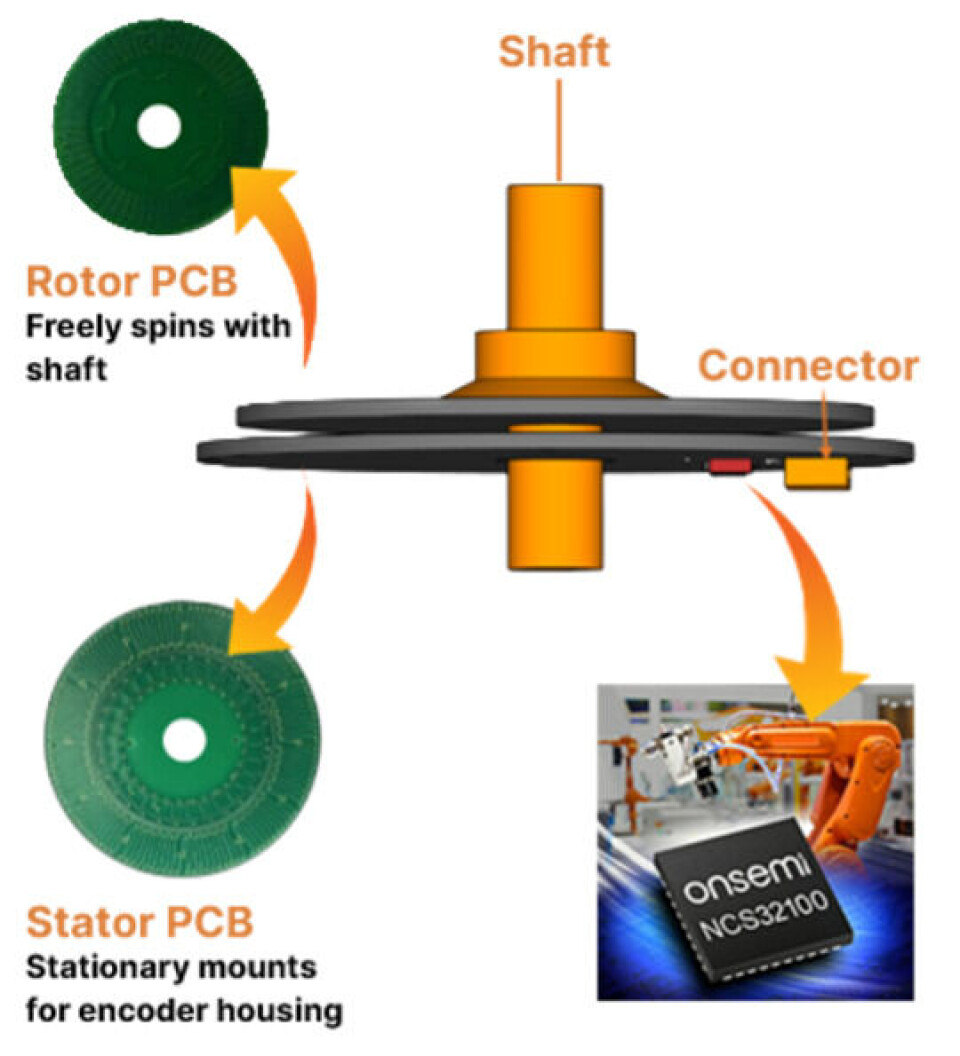

Induktive kodere bruker metallspor formet til induktive spoler på trykte kretskort. I likhet med andre roterende kodere, inneholder en induktiv koder to hoveddeler: et fast element kalt statoren, og et bevegelig element kalt rotoren (målet). Statoren består av en senderspole og to eller flere mottakerspoler. Mottakerspolene er trykt på kretskortet for å produsere signaler som endres i forhold til rotorens posisjon. I mange design er elektroniske kretser for å behandle sensorsignalet også integrert på statoren.

Rotoren

Rotoren inneholder ingen aktive kretser og er enten laget av ferromagnetisk materiale eller et substrat med lag eller mønstre av et ledende materiale som kobber (f.eks. et mønsterkort). Et elektromagnetisk felt dannes når en vekselstrøm drives på senderspolen på statoren. Når rotoren passerer over sensoren, genereres det virvelstrømmer i det ledende mønsteret på overflaten av målet. Disse virvelstrømmene skaper et motsatt felt, som modulerer flukstettheten mellom sensoren og målet, som igjen produserer en spenning ved mottakerspolene på statoren. Amplitudene og fasene til mottakerspenningene varierer etter hvert som målet roterer i forhold til statoren, slik at målets posisjon kan beregnes.

Induktive kodere har flere viktige fordeler som gjør dem attraktive for industrielle applikasjoner:

1. De er ufølsomme for nesten alle former for forurensning eller interferens, inkludert væsker, smuss og støv, magnetiske felt, EMI og sterke vibrasjoner.

2. Med sin lave følsomhet for mekanisk vibrasjon, kan induktive kodere skjelne mellom rotor-til-stator-translasjon og rotor-til-stator-rotasjon. For eksempel kan de skille mellom rotasjonsbevegelse (som måles), og vibrasjon i x-, y- eller z-aksen (som kan avvises).

3. Robusthet: Induktive givere benytter induktiv kobling mellom hele rotoroverflaten og hele statoroverflaten. Mønsterkort-spolene ville måtte kuttes før de sluttet å virke.

4. I motsetning til magnetiske kodere, har ikke induktiv deteksjon en førsteordens temperaturavhengighet. Dermed er nøyaktigheten og repeterbarheten til induktive kodere over temperatur i flere størrelsesordener bedre enn magnetisk deteksjon.

Innovativ induktiv teknologi

Selv om egenskapene til induktive kodere gjør dem svært attraktive for industrielle applikasjoner, har de historisk vært begrenset til brukstilfeller som ikke krever høy grad av nøyaktighet (f.eks. mindre enn noen hundre buesekunder) og som opererer med lav rotasjonshastighet. NCS32100 fra onsemi er en ny dobbel induktiv roterende posisjonssensor som kan gi nøyaktighet som vanligvis er forbundet med middels til mer avanserte optiske kodere i industrielle applikasjoner som opererer med høy hastighet. Denne innovative enheten, som anvender patentert teknologi, har åtte signalkanaler som kan tilordnes ulike måter for bruk, med opptil åtte statorspoler for å gi fin og grov posisjonering.

Rask og nøyaktig

Når den er paret med passende stator- og rotorspoler, beregner NCS32100 absolutte posisjoner ved høye hastigheter og med høy nøyaktighet. NCS32100 gjør det beste ut av toppmoderne induktive kodere, og muliggjør 50 buesekunder eller bedre nøyaktighet ved hastigheter på opptil 6000 RPM. Den kan støtte hastigheter på opptil 100 000 RPM (med en reduksjon i nøyaktighet) og er en svært integrert sensor som inneholder en Arm Cortex-M0+ prosessor med Flash-minne for å lagre konfigurasjonsinnstillinger.

Feildeteksjon og kalibrering

NCS32100 tilbyr et integrasjonsnivå som gjør den til en enkel og brukervennlig løsning. Ytterligere verdifulle funksjoner inkluderer feildeteksjon for å varsle hvis ladingen i et reservebatteri er lav, hvis sensoren ikke fungerer, eller hvis en overtemperaturtilstand oppdages. Den kommer også med en integrert og rask selvkalibreringsrutine (for å minimere produksjonsstans) som lar den kompensere for asymmetrier i mønsterkortet. Denne kalibreringen er svært automatisert og rask, tar bare 2 sekunder, noe som minimerer innvirkningen på produksjonstiden. Den har et brukervennlig programmeringsgrensesnitt og kan brukes med ulike sensorer og kretskort med forskjellige design, former, størrelser og formfaktorer for maksimal designfleksibilitet.

Tar industriell posisjonsdeteksjon til neste nivå

Industriroboter og koboter krever stadig mer robuste kodere for å ivareta høy nøyaktighet og høyhastighets posisjonsdeteksjon. Med utmerket immunitet mot interferens fra en rekke miljøfaktorer, har induktive kodere stor appell for disse industrielle bruksområdene. Mens deres relative unøyaktighet tidligere har begrenset bruken av induktive kodere i komplekse elektromekaniske systemer, gir den roterende posisjonssensoren fra onsemi nå den optimale løsningen for rotasjonsføling i industrielle applikasjoner. NCS32100 roterende posisjonssensor fra onsemi bruker en ny tilnærming til induktiv posisjonsdeteksjon for å overvinne historiske begrensninger og muliggjøre en ny type roterende posisjonskodere med høy nøyaktighet i høyhastighets industrielle applikasjoner.