Robotikk:

Kamerarobot sikrer aluminiumstøperi

Aluminiumstøping innebærer noen av de røffeste industriprosessene vi gjør her til lands. Men også her finner vi robust elektronikk som bidrar til kvalitet og sikkerhet.

Noen må lage utstyret som brukes til å støpe aluminium, og der har Hycast, en knoppskyting fra Hydro R&D, funnet sin nisje. Og det med bravur. Nylig vant de tittelen «Norges smarteste industribedrift 2024».

Støperiteknologi

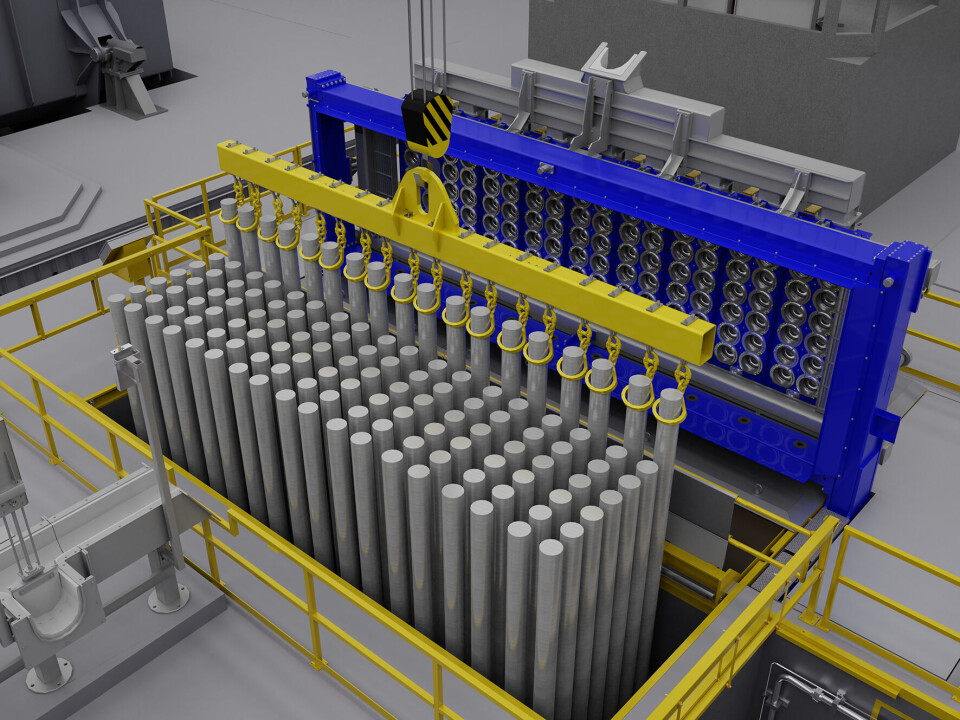

– Vi utvikler støperiteknologi som kan øke sikkerheten og produktiviteten i prosessene. Da er det viktig å unngå hendelser som kan medføre nedetid, eller skade på utstyr og i verste fall, mennesker, forteller kybernetikkingeniør Martin Øvsthus Christensen. – For eksempel i støping av aluminiumssylindre, eller såkalte «pressbolter», kan feil i støpeprosessen gjøre at aluminiumet smelter igjennom det ytre, størknede skallet (utrenning) når pressboltene blir støpt ut av formen, og dermed føre til sikkerhetsrisiko og mye oppryddingsarbeid, fremholder han.

Risiko

Dersom aluminium på 700 grader C møter kaldt vann kan det oppstå regelrett eksplosjon. Det er derfor viktig å oppdage slike defekter før ulykker oppstår. I dag gjøres det manuell inspeksjon, men det er vanskelig å komme til å se innimellom radene med pressbolter, derfor ønsket man å utvikle et robotisert kamera for å gjøre jobben bedre og tryggere.

Robotkamera

I disse dager er Hycast i sluttfasen med å kommersialisere en løsning som man startet utvikling av allerede i 2018, i samarbeid med Inventas. – Vi skal teste den hos pilotkunde på forsommeren, deretter skal den være klar for salg. Vi har allerede tre kunder som har latt seg begeistre, forteller Christensen.

Trygg inspeksjon

Løsningen er altså et «robotkamera», som går på skinner innimellom pressboltene for å se etter defekter. Enheten har både visuelt- (monokromt) og termisk (termopilsensor) kamera, og gjør det mulig å inspisere pressboltene på nært hold, mens operatøren sitter trygt i kontrollrommet. Bildene overføres trådløst via WiFi. Kameraet kan også avdekke behov for vedlikehold, noe som gir merverdi.

Røft miljø

– Det har vært et spennende prosjekt, som ikke bare omfatter elektronikkbiten, men en komplett teknologisk løsning for et ekstremt røft miljø, kommenterer produktutvikler og kommersiell rådgiver Yngve Brathaug i Inventas. – Det er jo et typisk innvevd system med sensorer, motorer og kommunikasjon, men i et tungt miljø, bokstavelig talt. Hycast har på sin side også et større perspektiv på dette, som et steg mot Industri 4.0, fremholder han. – Dette er på mange måter et nytt skikt i IT-bransjen, sier Brathaug, og viser til økt behov for (og krav til) sikkerhet.

Autonomt og fleksibelt

Produktet består som helhet av et autonomt system med inntil 12 roboter, som også kan bygges ut med flere slike grupper, avhengig av størrelse og antall avdelinger på anlegget. Settene kan også flyttes mellom ulike anlegg. Robotene er vanntette, og bygget for å «ikke knuse», som Brathaug kaller det.

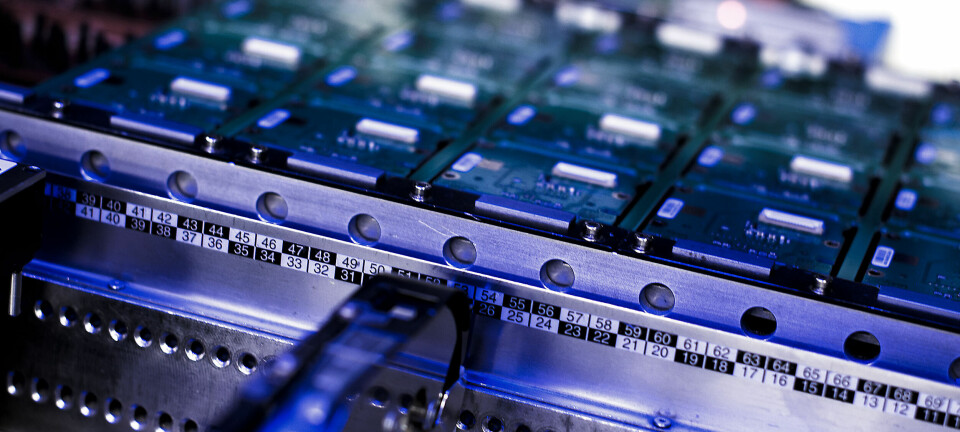

Mange deler i liten boks

– Størrelsen var også en utfordring, med tanke på å få på plass all prosesseringen i en liten, tett boks uten kjøling. Andre utfordringer var integrasjon av bevegelige deler som sterke nok motorer og roterende akslinger, og ikke minst å kunne rengjøre linsene for støv og benmel (som brukes for å «smøre» støpeformene), noe vi fant en smart løsning på. Du kan trygt si at vi har trukket lærdom av dette som vil komme til nytte i andre prosjekter, påpeker han.

Tett samarbeid

Christensen og Brathaug er enige om betydningen av et tett og godt samarbeid, både på tvers av organisasjonene og fagområder som elektronikk, mekanikk og innvevd programvare. – For vår del har det vært viktig å ha en egen utviklingsavdeling med ressurser og kompetanse til å følge opp arbeidet med Inventas, sier Christensen. – Det er Hycast som sitter på problemstillingen. Samtidig er det viktig for oss at samarbeidspartneren forstår teknologien, både maskinvare og programvare, supplerer Brathaug.

Etterspørsel

Ifølge Christensen er det stor etterspørsel i markedet etter en slik robotisert inspeksjonsløsning. – Jeg tror det kan utgjøre en differensiering for mange bedrifter. Det går både på konkurranseevne og HMS, poengterer han. – I dag går mange prosessarbeidere med lommelykt og sjekker. Med kameraroboter kommer man tettere på prosessene og får mer innsikt.

ML neste

– Og så har du mulighet for videreutvikling, f.eks. å legge inn alarmer for avvik, fortsetter Christensen. Eksempelvis kan støpefeil, eller fordeling av kjølevann på pressboltene analyseres gjennom mønstergjenkjenning. – Ved hjelp av ML-modeller er det slett ikke umulig å gjøre det automatisk i fremtiden, sier han. Helt fra starten skal man begynne med å registrere opptak fra kameraene, slik at man har mengder av data å trene på senere.

– Vi jobber for å muliggjøre et helautomatisk støperi – «no personnel in hazard zones» – der all overvåking kan gjøres fra kontrollrommet. Den nye kameraroboten passer perfekt i en slik tankegang, avslutter Christensen.