Bosch åpner toppmoderne halvlederfabrikk

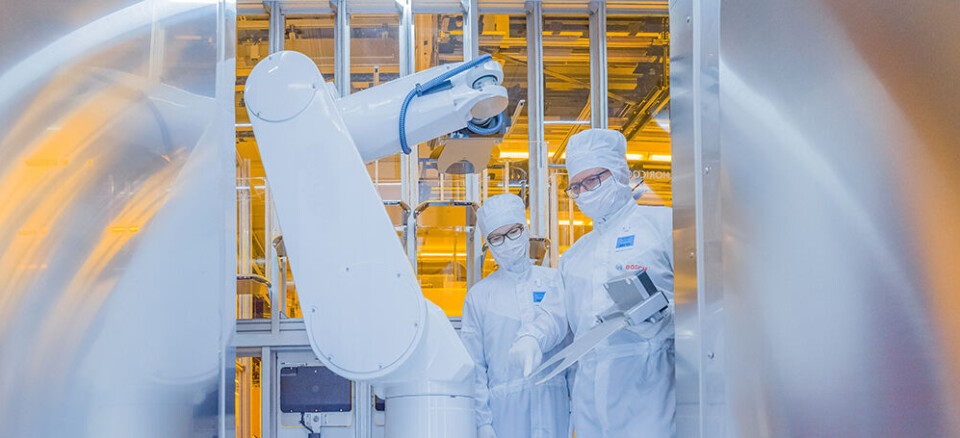

Tilkoblet, datadrevet og selvoptimaliserende – Bosch åpner det de hevder er en av verdens mest moderne halvlederfabrikker i Dresden.

Denne artikkelen er 2 år eller eldre

Høy grad av automatisering, tilkoblede maskiner og integrerte prosesser kombinert med metoder fra kunstig intelligens (AI) gjør anlegget i Dresden til en smart fabrikk helt i forkant i Industri 4.0. Med deltakelse av forbundskansler Angela Merkel, EU-kommisjonens visepresident Margrethe Vestager og ministerpresident i Sachsen Michael Kretschmer, ble den høyteknologiske fabrikken offisielt åpnet 7. juni 2021.

– Den nyeste teknologien i Bosch’ nye halvlederanlegg i Dresden viser resultatene som kan oppnås når industri og offentlig sektor slås sammen. Halvledere vil bidra til utvikling av næringer som transport, produksjon, ren energi og helsetjenester – der Europa utmerker seg. Det vil bidra til å styrke Europas konkurransekraft som en vugge for banebrytende innovasjoner, sa Margrethe Vestager, visepresident i EU-kommisjonen, i forbindelse med åpningen.

– For Bosch er halvledere en kjerneteknologi, og det er strategisk viktig at vi utvikler og produserer dem selv. I Dresden, og med hjelp fra kunstig intelligens, kommer vi til å ta produksjonen av halvledere til et nytt nivå, sier dr. Volkmar Denner, konsernsjef for Bosch.

– Dette er vår første AIoT-fabrikk, og den er fullstendig tilkoblet, datadrevet og selvoptimaliserende fra starten av.

Bosch investerer rundt en milliard euro i denne høyteknologiske fabrikken. Dette er den største enkeltinvesteringen i selskapets mer enn 130 år lange historie.

Produksjonen i Dresden starter i juli – seks måneder før planen. Halvlederne som produseres ved den nye fabrikken, skal brukes i Bosch’ elektroverktøy. For bilkunder starter produksjonen i september, tre måneder før planen. Den nye fabrikken blir en viktig del av nettverket for halvlederproduksjon. Og med det styrker Bosch Tysklands posisjon som et land for teknologi og forretninger.

Bosch har produsert sine egne halvledere siden 1958. Ved fabrikken i Reutlingen har svært avanserte integrerte kretser rullet av samlebåndet siden 1970. Bare i mikrobrikkfabrikkene i Reutlingen og Dresden har Bosch investert mer enn 2,5 milliarder euro siden 200 mm-skiveteknologi ble introdusert i 2010. I tillegg har de investert mange milliarder euro i å utvikle mikroelektronikk.

Industri 4.0

Maskiner som tenker selv, vedlikeholdsarbeid som utføres 9000 km unna, briller med innebygde kameraer – mikrobrikkfabrikken som har blitt bygd i Dresden, er en av verdens mest avanserte. – Takket være kombinasjonen av kunstig intelligens og Tingenes Internett skaper vi grunnlaget for datadrevet, kontinuerlig forbedring i produksjonen, sier Denner. Konkret betyr dette at alle dataene fra fabrikken – fra maskiner, sensorer og produkter – samles i en sentral database. Resultatet: hvert sekund genereres det produksjonsdata som tilsvarer 500 sider med tekst. På bare én dag tilsvarer det mer enn 42 millioner sider. Deretter evalueres dataene ved hjelp av metoder for kunstig intelligens. I denne prosessen lærer selvoptimaliserende algoritmer hvordan de kan lage spådommer basert på dataene. På den måten kan produksjons- og vedlikeholdsprosesser analyseres i sanntid. For eksempel kan en AI-algoritme registrere selv de minste avvikene i produkter. Disse avvikene er synlige på halvlederskive i form av feilmønstre, som også kalles signaturer. Årsaken analyseres og avvik fra prosessen korrigeres umiddelbart, før de kan påvirke produktets pålitelighet. Vedlikeholdsarbeidet kan også optimaliseres ved hjelp av kunstig intelligens. Algoritmer kan forutsi om og når maskiner og roboter trenger vedlikehold eller justeringer.

«Digital tvilling»

De satser også på «digital tvilling». Det innebærer at det finnes to eksemplarer av fabrikken – en i den fysiske verdenen, og en i den digitale. Under byggingen ble alle deler av fabrikken og alle relevante konstruksjonsdata registrert digitalt og visualisert i en tredimensjonal modell. Tvillingen består av rundt en halv million 3D-objekter, inkludert bygninger og infrastruktur, tilførsels- og avfallssystemer, kabelkanaler og ventilasjonssystemer, maskiner og produksjonslinjer. Det gjør at Bosch kan simulere både prosessoptimaliseringsplaner og renoveringsarbeid uten å forstyrre driften.

Vedlikeholdsarbeidet ved fabrikken i Dresden er også høyteknologisk. Med databriller og utvidet virkelighet kan maskinene vedlikeholdes eksternt. Med andre ord kan vedlikeholdsarbeidet i Dresden utføres av en ekspert som befinner seg hvor som helst i verden.

«Silicon Sachsen»

Etter å ha sammenlignet byer rundt om i verden, bestemte Bosch seg for å bygge fabrikken i Dresden i Sachsen. «Silicon Sachsen» er Europas største mikroteknologi-område, og det femte største i verden. En av tre mikrobrikker som produseres i Europa, produseres her.