Prototyping av EMI-skjerming med 3D-printing

3D-printing for prototyping av EMI-kapslinger og pakninger: Et godt alternativ til konvensjonell maskinering?

Denne artikkelen er 2 år eller eldre

Av Gerard Young, Applications Engineering Team Leader, Parker Hannifin – Chomerics Division Europe

Introduksjonen av rimelige 3D-printingtjenester, også kjent som additiv produksjons- (AM) tjenester, har gjort produsenter av elektroniske produkter i stand til å vurdere en ny tilnærming til produksjon av prototyper. En 3D printingtjeneste kan i mange tilfeller utforme en kompleks, fast struktur fra en DAK-tegning mye raskere og billigere enn et tradisjonelt verktøymaskineringssenter kan.

Stort potensiale

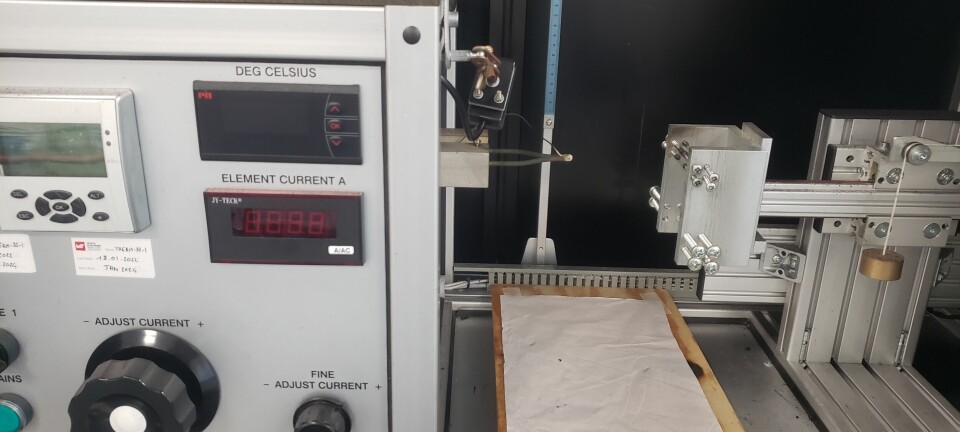

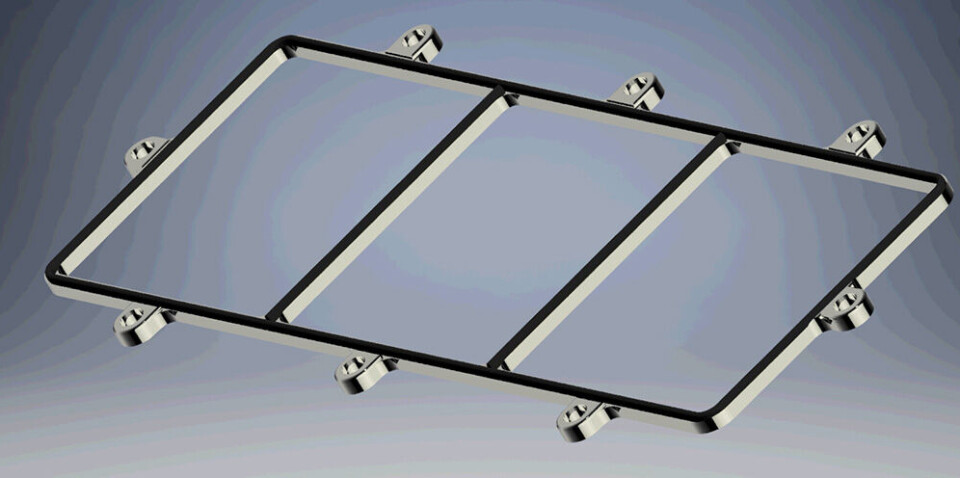

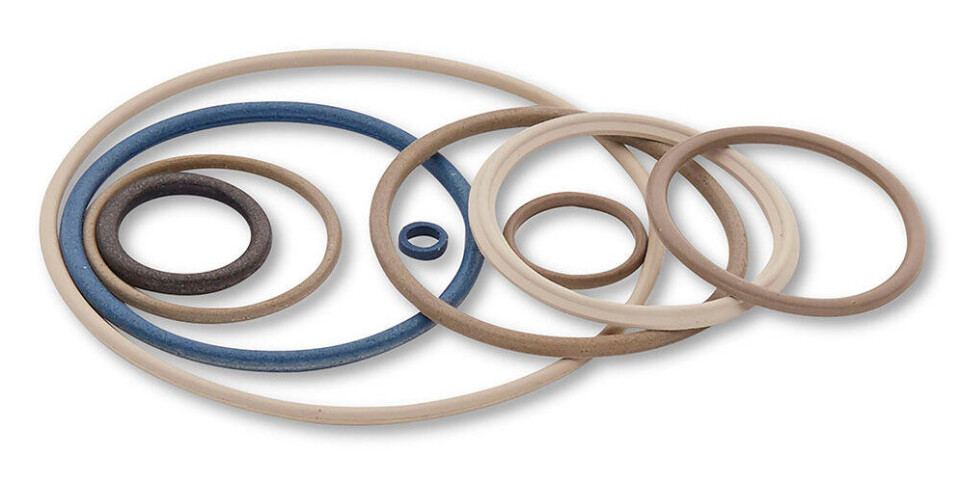

Potensialet for å spare både tid og kostnader har generert stor interesse hos Parker Chomerics, som produserer EMI-pakninger og –skjermer etter kundespesifikasjoner, for bruk i sluttprodukter innen alt fra luftfart og biler til industri- og kommunikasjonsutstyr. Under utvikling av en prototype til en EMI skjermingsløsning, kan en kapsling eller ramme raskt utformes av en AM-maskin, og deretter sprayes med ledende lakk. Kombinert med at en pakning dispenseres på den, kan en AM-basert prototype brukes til å bevise et konsept eller en idé. Dette er potensielt langt mindre kostbart og tidkrevende enn å produsere konvensjonelt maskinerte deler.

Og jo flere iterasjoner av prototypen som kreves, jo større blir de akkumulerte tids- og kostnadsbesparelsene.

Utnytter 3D-printing

Av denne grunn gjør Parker Chomerics ingeniører i dag utstrakt bruk av 3D-printing for prototyping. De har lært en rekke viktige lekser, basert på sine erfaringer med bruk av både Parker Hannifin Corporate Technology Ventures (CTV), et nytt, state of the art avansert produksjonsopplærings- og utviklingssenter i Ohio, USA, og kommersielle AM-tjenester i produktutviklingsprosessen. I likhet med Parker Chomerics, vil enhver elektronikkprodusent potensielt kunne dra nytte av å bruke AM for prototyping: denne artikkelen beskriver hvilke faktorer som må tas i betraktning, og fallgrubene man bør unngå.

Råd 1: Utnytt ekspertisen til leverandøren av AM-tjenesten

Forstå materialene

Forståelse av mulighetene og materialene AM-tjenesten tilbyr er essensielt om brukeren skal få produsert en vellykket prototype. Tidlige diskusjoner rundt designegenskapene for DAK-modellen og materialene som er tilgjengelig for additiv produksjon vil trolig være nyttig, og bidra til å spare tid og penger ved å redusere antallet iterasjoner før man kommer frem til en vellykket modell. Det er spesielt nyttig å trekke på ekspertisen til en leverandør av AM-tjenester i forbindelse med valg av basemateriale og prosessteknologi.

To industrielle prosesser

Det benyttes to typer prosesser i industriell AM: selektiv lasersintring (SLS) og retningssmeltet deponeringsmodellering (FDM). En tredje type, retningssmeltet filamentproduksjon (FFF), er den vanligste prosessen i maskiner for hobbybruk, mens SLS og FDM generelt er de prosessene som brukes til industrielle komponenter. For å rangere de tre prosessene med tanke på deres kostnader og kompleksiteten i komponentene de kan produsere, finner vi FFF i den nederste delen av spekteret, fulgt av FDM. Øverst finner vi SLS.

Se på egenskaper

Brukerens valg av prosess avhenger primært av egenskapene komponenten som produseres skal ha, hvor raskt den må produseres og den påkrevde kvaliteten på det endelige produktet. Leverandøren av AM-tjenesten kan gi råd om dette; også om valg av materialet delen skal lages av. Metaller som rustfritt stål, stål og titan er ofte brukt i AM-prosesser, så vel som aluminium-, kobber- og nikkelbaserte legeringer.

Termoplast

En rekke termoplastiske materialer er også vanlig i bruk i dag, og stadig flere gjøres tilgjengelig. Vanlige plastmaterialer som akrylonitrilbutadienstyren (ABS) og polykarbonat er tilgjengelig i dag, i likhet med nylonmaterialer som kan være fylt med glass, karbonfibre eller aluminium, for å regulere egenskapene til baseplasten.

AM-tjenestens eksperter vil ha førstehånds kjennskap til ytelsen for hvert av disse materialene, etter at de har vært prosessert gjennom en AM-maskin.

Råd 2: Tilpass designet til additiv produksjon

Redesign?

Design som er optimalisert for maskinering eller støping bør i noen tilfeller redesignes for å ta hensyn til de unike egenskapene ved additiv produksjon. Etter det Parker Chomerics har erfart, er det også noen ganger nødvendig å betale for noen få iterasjoner av produksjonsprosessen, for å kunne oppnå bedre nøyaktighet enn leverandørens normale nivå.

Dette skyldes primært at materialet tilføres lagvis, og hvert lag har en minimumstykkelse. Det er ofte tilrådelig å designe delens nominelle dimensjon slik at den passer til tykkelsen på et heltalls antall lag.

Materialvalg

Brukerens valg av AM-materiale kan også måtte finne en balanse mellom nødvendigheten av å produsere akseptable mekaniske egenskaper for applikasjonens behov, samtidig som man tar hensyn til egenskapene til materialet som den produserte komponenten til slutt vil bli laget av. For å kunne oppnå en viss stivhet og elastisitet i AM-delen, for eksempel, må brukeren kanskje akseptere at den termiske ytelsen avviker noe fra produksjonskomponenten.

Nøye valg av prototypingssubstrat vil sikre at de mekaniske og termiske egenskapene er tilstrekkelig lik tilsvarende for det maskinerte metallet eller ledende polymeret som produksjonskomponenten generelt lages av.

Råd 3: Tilpass malingen til AM-materialet

Ledende belegg

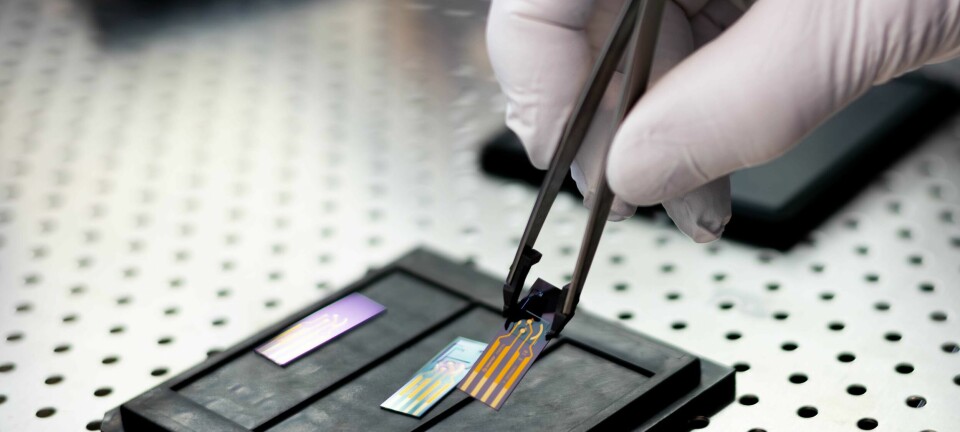

AM-prosessen resulterer i en formet del med de spesifiserte mekaniske egenskapene – men hvis den skal ha nyttige EMI skjermingsegenskaper, trenger den å sprøytes med et ledende belegg. Egnede akryliske- eller epoksimalinger inkluderer produktene Cho-shield 2056 eller Cho-Shield 610 fra Parker Chomerics, som omfatter ledende fyllmaterialer. Disse beleggene har en kjent tykkelse, som må tas i betraktning under design av delen.

Ledende belegg, slik som produktene fra Parker Chomerics, er optimaliserte for påføring på standardmaterialer som metall eller termoplast. Samspillet mellom AM-materialer og ledende belegg kan være annerledes.

Test malingen

For å sikre et godt resultat er det best å først sprøyte en testdel, for å sikre at malingsystemet ikke påvirker delen i for stor grad. Disse beleggene inneholder ofte løsemidler som kan skade delen, eller som trenger å reagere med overflaten for å kunne lime seg til den.

Én- eller tokomponent

Normalt vil en énkomponent akrylmaling som sprøytes på overflater som polykarbonat eller ABS, og løsemidlene disse inneholder, resultere i god malingsheft. Tokomponant epoksier brukes på metaller og andre substrater som ikke reagerer med kjemikaliene i belegget. Valg av én- eller tokomponent belegg vil avhenge av hva slags AM-materialer som brukes.

Operatøren er viktig

Det er også meget viktig i denne fasen, å sikre at påføring av malingen gjøres av en erfaren operatør. Det er lett for at en operatør uten erfaring med ledende belegg kan produsere en dårlig finish, fordi disse oppfører seg så annerledes enn vanlige dekor- eller beskyttende belegg.

Deler av artikkelen ble publisert i Elektronikk nr 1/2019.