De Forferdelige Fem for mønsterkortproduksjon

Du har nettopp ferdigstilt din siste designgjennomgang, og fått den etterlengtede godkjent-signaturen. Mållinjen har aldri vært nærmere – eller det er i hvert fall hva du tror.

Denne artikkelen er 2 år eller eldre

Selv etter at alle komponentene er sourcet og mønsterkortet er perfekt lagt ut, gjenstår ennå den største utfordringen – nemlig å sikre at alle disse månedene med design og teaminnsats ikke går i dass når tiden kommer for å kommunisere designintensjonene til produksjon.

Riktige utdata?

Men hvordan skal du håndtere denne delen av prosessen etter selve designet? Du har alle verktøy du trenger for å produsere alle filene produsenten måtte ønske. Men vi vet alle, at overgangen fra digitale bits til fysiske varer aldri er en enkel og rett-frem. Faktisk kan du risikere å legge måneder med hardt arbeid i å designe det perfekte mønsterkort, for så å slippe ballen fullstendig ved å ikke kommunisere designintensjonene klart nok i produksjonsdokumentasjonen.

Detaljene teller!

Hvis det skal nevnes én eneste ting du skal forholde din dokumentasjonsprosess til, så må det være å trosse den tradisjonelle oppfatningen og se på økt detaljnivå som bedre, ikke verre. Så, hvilke av disse pirkete detaljene er det de fleste mønsterkortdesignere så ofte overser i sin dokumentasjonsprosess? Vi har plukket ut mønsterkortprodusentenes ”Forferdelige Fem” (Hateful Five) som du skal være oppmerksom på i din egen dokumentasjonsprosess, slik at du aldri vil få designet ditt avvist igjen.

#1 – Ufullstendig innhold i mønsterkortdokumentasjon

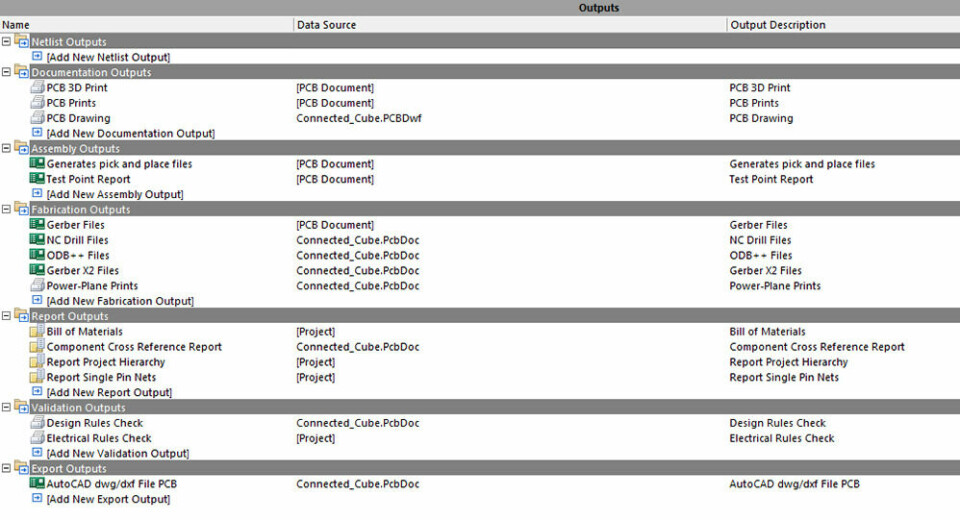

Dette kan virke som en selvfølgelighet, men å forvandle din mønsterkortdesignprosess og –spesifikasjoner til alle de viktige filene produsenten trenger er sjelden eller aldri helt rett-frem. Og det eneste som skal til for å stikke kjepper i hjulene for hele produksjonsprosessen, er at det mangler akkurat den lille delen av dokumentasjonen som får produsenten til å rive seg i håret. Her er noen retningslinjer du kan ha i bakhodet for å unngå at produsenten får ufullstendig dokumentasjon fra deg:

- Dersom du benytter et mønsterkortdesignverktøy som krever at du genererer dokumentasjon manuelt, må du være spesielt oppmerksom på utgangsfilene du lager, og holde dem organisert på ett sted.

- Sjekk med produsenten eksakt hvilke produksjonsfiler de krever, og i hvilket format (Gerber, ODB++, etc.) før du sender dem noe som helst.

- Send aldri en enkelt, intern DAK-fil til produsenten med antagelsen om at de har programvare for å lese den.

For å si det enkelt – en fullstendig dokumentasjonspakke for mønsterkort bør inneholde alle filene produsenten trenger, alt organisert i et filformat og en struktur som enkelt kan tolkes uten å måtte gjette på noe. Eventuelle redundante eller feilaktige filer som produsenten måtte finne vil bare føre til ekstra forsinkelser i produksjonsprosessen, og det er det siste du ønsker å hanskes med.

#2 – Angir ikke klassetype

Mens klasse 2 er industriens ”default” for mønsterkortdokumentasjon, vil ditt mesterverk endre seg drastisk dersom du skulle designe med en annen klassetype (1 eller 3). Derfor er det viktig å klargjøre eksakt hvilken klasse som benyttes, etter følgende retningslinjer:

- For at produsenten skal ikke uten videre skal ta for gitt at en standard klasse 2 er påkrevd, er det anbefalt å merke både mønsterkortproduksjons- og kretskorttegninger med hvilken klasse du skal ha.

- Dersom du har ulike prosesskrav for spesifikke komponenter, må du indikere tydelig at de krever en annen behandling enn det utlegget ditt spesifiserer (for eksempel en klasse 2 montasje med klasse 3 krav til fylling av hull).

Ved å indikere klassekrav i utleggspakken din kan du sikre at mønsterkortet blir prosessert riktig, samtidig som dette er til hjelp under den tekniske revisjonsprosessen. Denne kritiske informasjonsbiten vil gjøre produsenten i stand til å gi et mest mulig presist pristilbud, og sikre en vellykket produksjon av kortet.

#3 – Manglende loddespesifikasjoner

I årene som gikk var ikke alle produsenter så veldig opptatt av om et mønsterkort trengte å være blyfritt eller ikke. Men tidene har endret seg siden 2004, og med introduksjonen av RoHS- (Restriction of Hazardous Substances) direktivet må mønsterkortprodusentene forholde seg til en rekke ulike kombinasjoner av loddematerialer og flussmiddel. Her er noen retningslinjer du kan følge for å oppnå god dokumentasjon i henhold til RoHS-kravene:

- Ethvert firma som selger aktuelle elektronikkprodukter til land som omfattes av RoHS må rette seg etter dette direktivet og angi samsvar i dokumentasjonsnoter.

- Mens RoHS er blitt mer en standard enn et unntak nå, er det viktig å angi hvor RoHS-spesifikasjonene ikke er nødvendige i dokumentasjonspakken, med en non-RoHS benevnelse.

Enten vi liker det eller ikke, er RoHS-kompatibilitet her for å bli. For å kunne ligge i forkant av utviklingen, bør du alltid forsikre deg om at du dokumenterer mønsterkortet ditt godt nok med RoHS- eller ikke-RoHS benevnelser, for å unngå forsinkelser i kortproduksjonen.

#4 - Manglende ITAR-krav

En rask faktasjekk for å sette #4 i perspektiv – en IPC-studie viste at så mye som en tredel av mønsterkort til forsvarsindustrien blir produsert utenlands (tall for USA – for Norge er vel tallet nærmere hundre prosent, red anm.). For å si det enkelt, de finansielle og juridiske utfordringene knyttet til å sende designet ditt utenlands og håndtert av en utlending er noe som skal tas alvorlig og dokumenteres nøye. Her er noen retningslinjer for dokumentasjon av ITAR (International Traffic in Arms Regulations) krav:

- Ettersom det meste av leveringskjeden for mønsterkortindustrien er blitt outsourcet, må designerne spesifisere ITAR-krav (der det er påkrevet) i sin dokumentasjon, for å sikre at datapakkene håndteres riktig.

- Forsikre deg om at du dokumenterer dine ITAR-krav på riktig sted. Enkelte produsenter mottar ITAR-spesifikasjoner på innkjøpsordrene, i stedet for på produksjons- og monteringstegningene.

Ved å dokumentere ITAR-kravene nøye, vil du kunne unngå å sette deg selv og produsenten i fare for å behandle sensitive ITAR-data på en uvøren måte. Og det ikke noe du vil ønske å diskutere med sjefen din i etterkant.

#5 – Manglende lagsekvenser

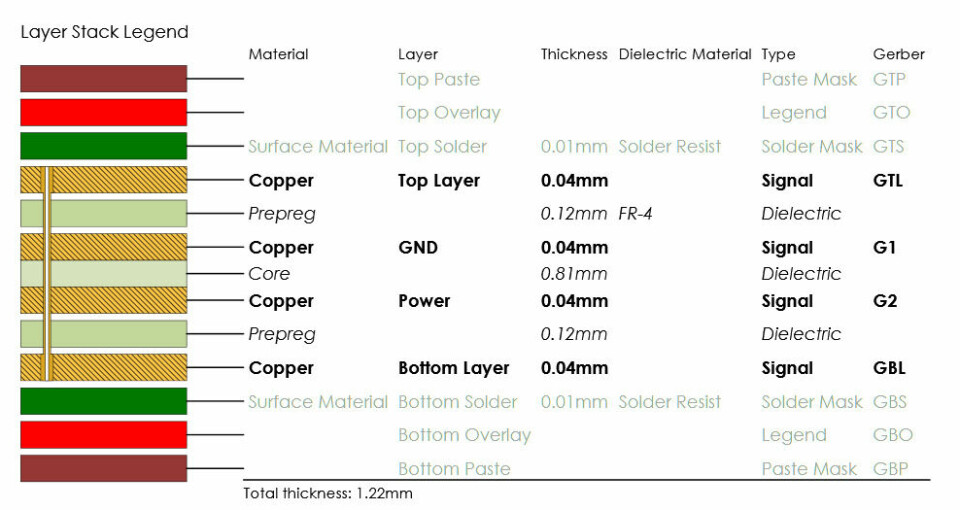

Sist, men ikke minst; lagsekvenser. Den spesifikke oppbyggingen av din lag-stackup er en kritisk komponent i ditt elektronikkdesign, spesielt for høyhastighets digitale design der det kreves ledere med matchende impedanse. Vær oppmerksom på disse retningslinjene under dokumentasjon av lagsekvenser:

- Du kan indikere antall lag i kobberbildet og plassere det logiske tallet i hvert lag (start fra toppen; 1 for det øverste laget, 2 for innerlag 1, 3 for innerlag 2, og så videre). Hvis du bruker denne merkemetoden må du huske å posisjonere tallene slik at de ikke overlapper hverandre.

- Ta med i monterings- og produksjonstegningen en tydelig stackup-tegning som inkluderer alle kobberlag, loddemasker, overlagringsskikt, og eventuelle ekstra lag, i riktig rekkefølge og med de korresponderende datafilnavn..

- Sett navn på hver lagfil på en måte som tydelig viser den riktige rekkefølgen (f.eks. Top, Mid1, Mid2,.., Bottom).

Når en designer glemmer å inkludere lagrekkefølgen i dokumentasjonen blir resultatet sjelden morsomt, med feilfungerende kort og materialer. Med hjelp av retningslinjene over skal du være i stand til å kommunisere designintensjonene på en tydelig måte, slik at du aldri vil møte nevnte problemer.

Oppsummering

Så, da har du det – de ”Forferdelige Fem” som enhver mønsterkortprodusent gruer seg til å finne – eller ikke finne – i designerens dokumentasjonspakke. Nå var dette bare en kort liste over alle mulige retningslinjer eller spesifikasjoner du trenger å inkludere i din dokumentasjon. Men ved å inkludere ovenstående i ditt personlige sett med ”beste praksis”, vil du være på god vei til å minimalisere eventuelle produksjonsforsinkelser som skyldes feil, dårlig kommunikasjon eller manglende filer. Ta gjerne en titt på ”Draftsman” for å få hjelp til noen av disse dokumentasjonsutfordringene: www.altium.com/altium-designer/coming-soon.